Maszyny rolnicze, urządzenia produkcyjne, pompy czy agregaty mają w swojej budowie kilka rodzajów sprzęgieł przemysłowych. Znajdują się one w każdym miejscu, w którym wymagane jest połączenie wałów oraz przekazanie między nimi momentu obrotowego. Dzięki obecności sprzęgła kłowego układy napędowe mogą być budowane z odrębnych podzespołów, które są łączone właśnie za pomocą tego elementu. Umieszcza się go pomiędzy jednostką napędową i napędzaną, gdzie przenoszona jest generowana moc. Umożliwia to nadawanie mocy sprężarkom, pompom czy przekładniom. Używane w specjalistycznych urządzeniach sprzęgła przeciążeniowe kłowe mają za zadanie ochraniać silnik oraz inne podzespoły przed przeciążeniami, a także niwelować występujące w nich drgania, co umożliwia płynną pracę maszyny. Wybierając odpowiedni rodzaj, należy zwrócić uwagę na kilka czynników. W kwestii zasady działania ważne jest to czy są samoczynne, czy sterowane z zewnątrz. Wybór tej właściwości może mieć wpływ na to, jak wygodne będzie użytkowanie wybranego modelu. Poza tym warto zwrócić uwagę na ich budowę czy sposób przekazywania mocy.

Rodzaje sprzęgieł przemysłowych

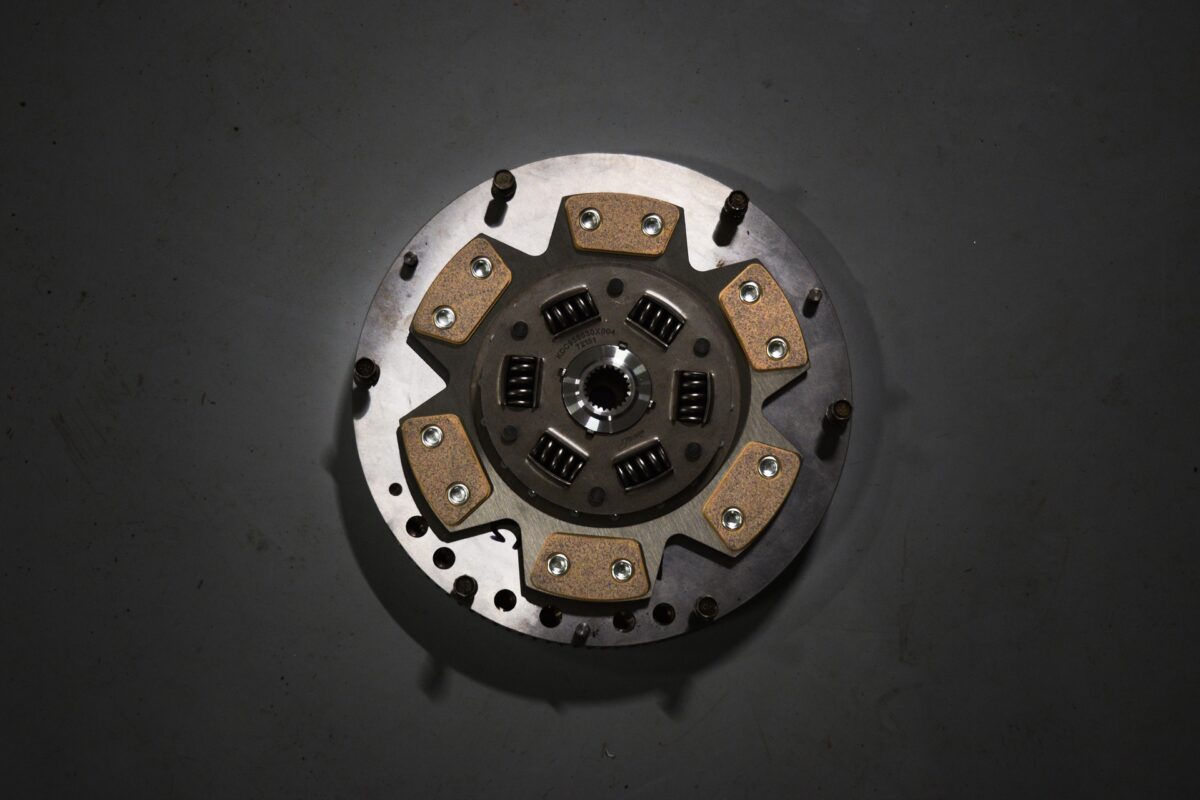

W zależności od typu urządzenia montowany jest w nim inny rodzaj sprzęgła przemysłowego, dostosowany budową i sposobem działania do tego, w jakich warunkach będzie pracować. Dzielą się one na wiele rodzajów, takich jak na przykład rozłączne i nierozłączne, w których sposób połączenia członów stanowi główną różnicę. Mogą mieć również zupełnie inny sposób przekierowywania momentu obrotowego, jak w modelu jednokierunkowym lub dwukierunkowym. Na rynku są dostępne także sprzęgła przymusowe i poślizgowe, które determinują czy element musi pracować przy pomocy oleju. Dodatkowo wielką popularnością cieszą się łączniki specjalistyczne, posiadające właściwości niezbędne do pracy w konkretnych urządzeniach. Sprzęgło cierne charakteryzuje się prostą budową, którą można dopasować do wielu rodzajów maszyn. Jego nowoczesne modele pracują na sucho, a wybór odpowiednich parametrów gwarantuje bezawaryjne działanie urządzenia oraz skuteczne odbieranie, powstającego podczas rozruchu ciepła. Z tego powodu sprzęgła cierne doskonale sprawdzają się do budowy maszyn o dużej częstotliwości załączeń, których liczba obrotów jest wyjątkowo wysoka, jak w przypadku frezarek, sprężarek czy pomp tłoczących. Działają one na zasadzie siły tarcia, jednak są urządzenia, w których inne mechaniki sprawdzą się lepiej. Należy zwrócić uwagę na kilka poszczególnych czynników pracy układu napędowego, aby wybrać odpowiedni model łącznika.

Z jakich elementów składają się sprzęgła tarczowe i elastyczne?

Budowa poszczególnych rodzajów sprzęgieł przemysłowych jest bardzo podobna. Składają się z dwóch członów – napędzającego i napędzanego – zainstalowanych na wałach. Są one na stałe połączone, jednak w niektórych łącznikach części te mogą wykonywać niewielki ruch. Jeżeli wpływ na pracę maszyny miałaby mieć różnica w prędkości obrotowej między członami, to występuje ona w modelach poślizgowych, natomiast w przymusowych jest taka sama. Łącznik między członami jest wykonywany z różnych materiałów, sprężystych, elastycznych lub stałych, w zależności od wymagań, jakie posiada dane urządzenie. Sprzęgło tarczowe cierne jest dodatkowo wyposażone w tarcze, które poprzez dociskanie wytwarzają siłę tarcia, umożliwiającą przeniesienie momentu obrotowego. Nieco inną budową charakteryzuję się modele elastyczne – posiadają one element łączący wykonany z trwałego tworzywa odpornego na wysokie temperatury. Może mieć kształt beczkowy lub pierścieniowy z kłami. Jego głównym zadaniem jest ochrona łożysk układu napędowego przed zniszczeniem. Drgania i uderzenia generowane w momencie obrotowym są tłumione właśnie za sprawą sprzęgła elastycznego. W jego budowie ważną rolę odgrywa również tuleja z uzębieniem wewnętrznym, a także sprężyste łączniki stalowe. Wykorzystywanie tego rodzaju łącznika ma na celu wydłużenie żywotności urządzenia, dlatego jest to jeden z najczęściej wybieranych modeli.